根據氣體渦輪流量計的結構設計圖紙,運用SolidWorks軟件對各部分零件進行組裝建模,將建好的模型導入ANSYSWorkBench進行網格劃分。采用分塊化方法劃分" />

|

|

| | |

| |

|

| |

|

|

技術支持

氣體渦輪流量計的分析與討論

發布時間:2024-05-27 14:23:20

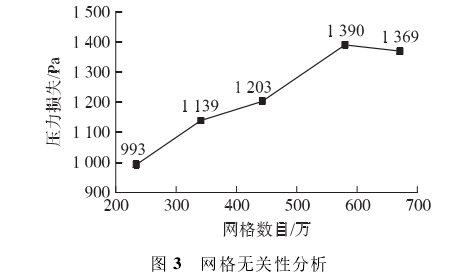

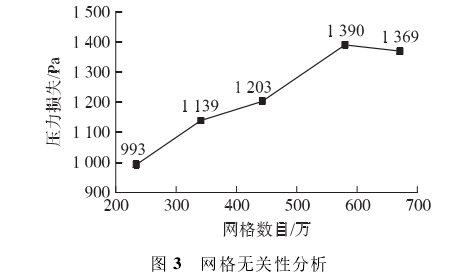

1.方法驗證

根據氣體渦輪流量計的結構設計圖紙,運用SolidWorks軟件對各部分零件進行組裝建模,將建好的模型導入ANSYSWorkBench進行網格劃分。采用分塊化方法劃分網格,直管段采用結構化網格;由于葉輪和后導流體的結構更為復雜,采用非結構混合網格,并對其進行細化處理,最后進行網格無關性驗證,如圖3所示。當網格數量為580萬與670萬時,兩者的壓力損失相差僅為21Pa,故本文選取580萬網格數量進行后面的數值模擬研究。

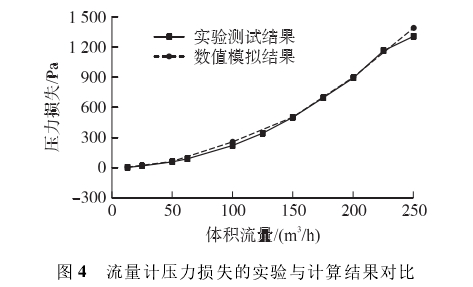

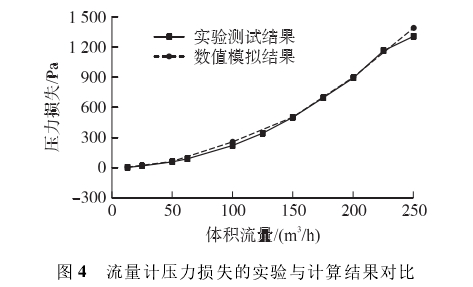

為了驗證模擬方法的可靠性,本文比較了氣體渦輪流量計在13m3/h~250m3/h范圍內11個流量點的壓力損失,這些流量點包含了國家計量檢定標準的4個特征流量點,符合實際的流量檢測要求。由圖4可知:在全量程范圍內,流量計壓力損失的模擬結果與實驗結果十分吻合,誤差僅在0~6%范圍內波動,證實了所采用的數值模擬方法和實驗測試方法的可靠性和準確性,為后面流量計的結構改進和性能優化奠定了基礎。

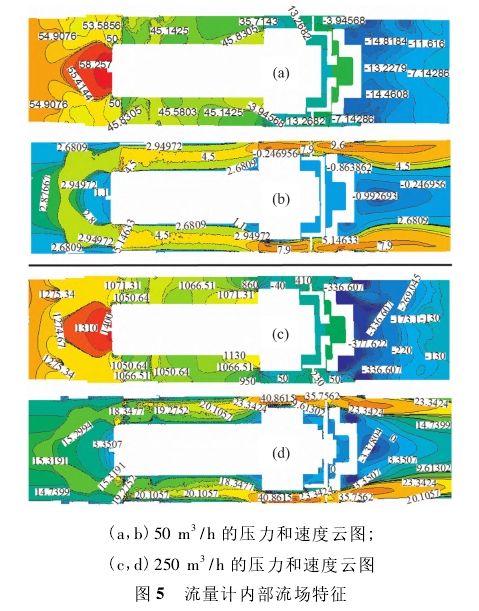

3.2流量計內部特征分析

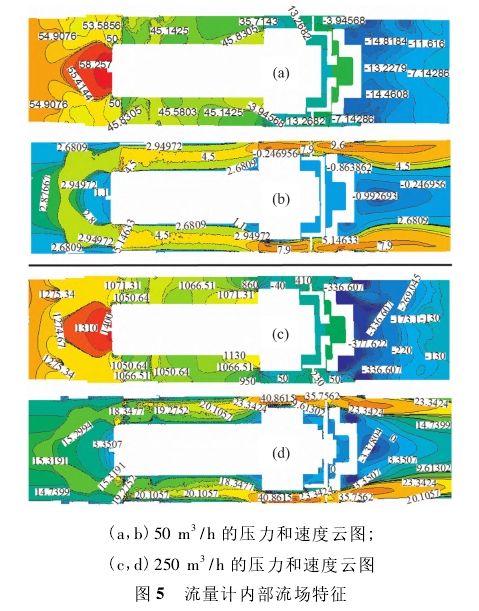

為了獲得氣體渦輪流量計結構改進思路,首先對優化前流量計內部流場進行數值模擬。通過在葉輪旋轉中心截取水平剖面,得到流場的壓力場和速度場云圖。本文選取流量點50m3/h、250m3/h作為分析對象,對流量計內部的流場特征進行定量研究。

由圖5(a)可知:當流量為50m3/h時,流量計進出口的總壓力損失約為71.4Pa。由于受到前整流器和前導流體的阻擋作用,前導流體迎風面壓力梯度與流動方向相反,邊界層發生分離現象,造成能量損失。在表芯支座側面,壓力從35.7Pa急劇減至13.2Pa;在近壁面處出現了負壓區,導致氣流運動紊亂。流量計的出口處出現了明顯的負壓區,最大負壓值約為-14.5Pa,此處壓力梯度與流體流動方向相反,且等壓線分布混亂,流場壓力分布非常不均勻,大大增加了流動的能量損失。

由圖5(b)可知:流體經過表芯支座時,流道截面突縮,流體速度從2.95m/s迅速增至7.9m/s。由于表芯支座結構的特殊性,經過的流體無法以垂直角度沖擊葉輪,使得用葉輪轉速計算得到的流量與實際流量存在較大偏差,降低了流量計的精度。流體流出葉輪后,由于后導流體直徑大于葉輪輪轂直徑,流道截面繼續縮小,氣流速度繼續增加。后導流體出口處速度梯度大,當流體有旋運動與壁面分離時,出現了明顯的回流現象和尾跡區域。受流體粘性的影響,尾跡中旋渦的動能逐漸轉換成熱能進一步耗散,增加了能量損失。

圖5(c,d)表示流量為250m3/h時流量計內部流體的壓力云圖和速度云圖。隨著流量的增加,流量計內部流體的湍流性質更加明顯。流量計的壓力損失明顯增加,壓力損失約為1390.5Pa。此時,表芯支座處的壓力梯度變化更加明顯;后導流體下游區域的流場更加紊亂,回流現象加劇,尾跡范圍明顯擴大。

上述模擬結果給予我們重要提示:表芯支座和后導流體的結構對流量計性能的影響非常明顯,可以通過改進表芯支座和后導流體的結構達到提高流.量計性能的目的。在表芯支座的優化中,可以從減少側面區域壓力梯度驟變的角度考慮。在后導流體的優化中,可以從穩定流場、減弱回流,縮小負壓區和尾跡范圍的方向思考。

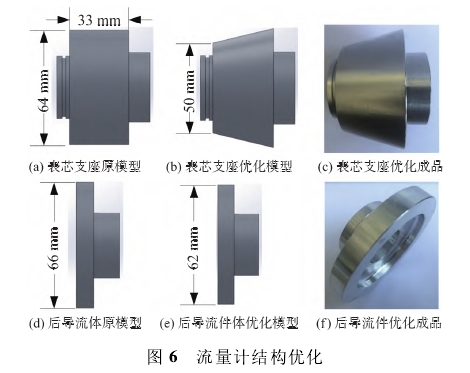

3.3流量計結構改進方案

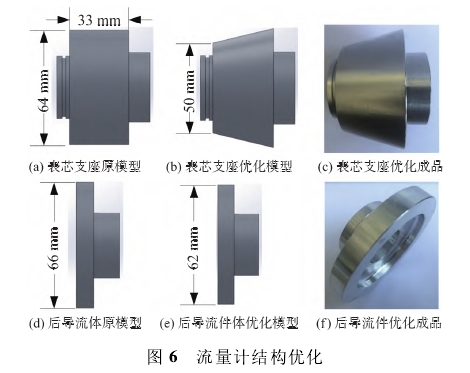

基于流量計流場特征的分析,將原來的表芯支座和后導流體結構進行改進設計。首先,表芯支座迎風面一側的直徑從64mm縮減至50mm,如圖6(a-b)所示,運用所形成的18.5°坡度來減緩流體的壓力梯度變化,從而減少流量計的壓力損失。其次.對后導流體的直徑進行縮減,如圖6(d)~圖6(e)所示,直徑從原來的66mm減至62mm,以減小對流出葉輪流體的阻礙。最后,運用3D打印技術,制作優化后的表芯支座和后導流體模型成品,如圖6(c)、圖6(f)所示。

3.4流量計性能指標評價

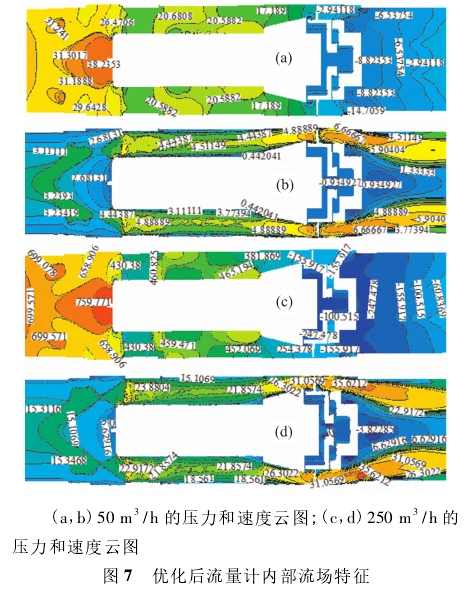

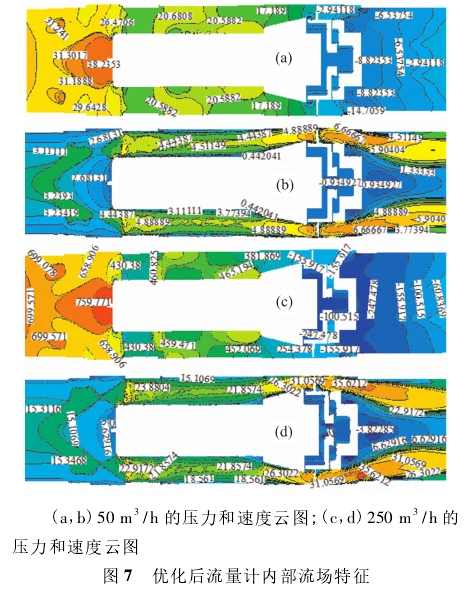

為驗證改進方案的可行性,對改進模型進行仿真,從流場的角度分析其優化效果。流量點同樣選取50m3/h、250m3/h作為分析對象,流量計內部流場特征如圖7所示。從結構整體優化的模擬結果可以看出:由于改變了表芯支座的坡度使得氣流更加平緩,其迎風面高壓區減小,側面的負壓區消失,壓力梯度驟變的情況得到緩解;后導流體下游區域流場紊亂的現象也得到明顯改善,壓力分布變得更均勻;尾跡區域的面積減小,尾跡耗散引起的能量降低;流量計出口處的壓力梯度變化更均勻,后導流體的導流效果明顯提升;總壓,力損失明顯降低,在50m3/h流量點降低了約46.2%,在250m3/h流量點降低了約45.8%。

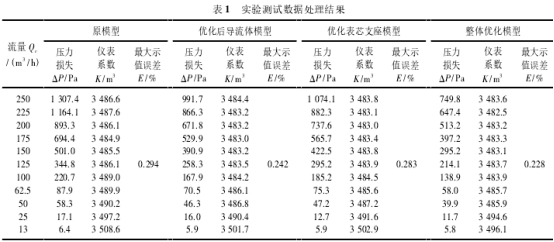

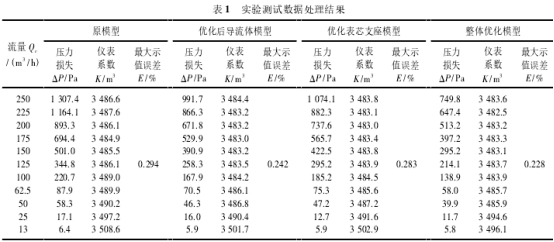

為進一步驗證結構改進效果,用優化后的表芯支座和后導流體成品模型代替原模型中的表芯支座和后導流體結構,安裝進氣體渦輪流量計進行實驗測試。根據《渦輪流量計檢定規章》,通過重復實驗獲得多組實驗數據,數據處理后得到流量計的壓,力損失、儀表系數、最大示值誤差等性能指標,進而評價流量計的結構優化效果及其計量性能。表1所示為實驗測試的數據處理結果。

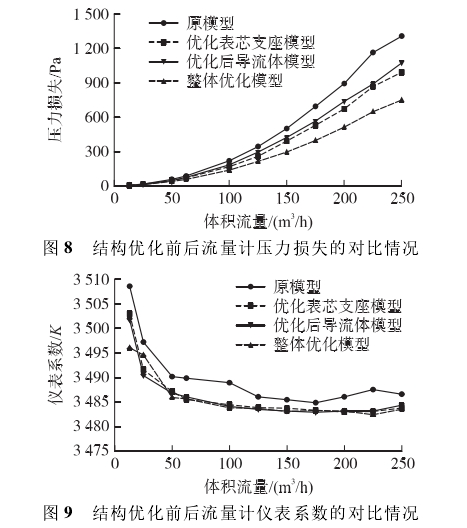

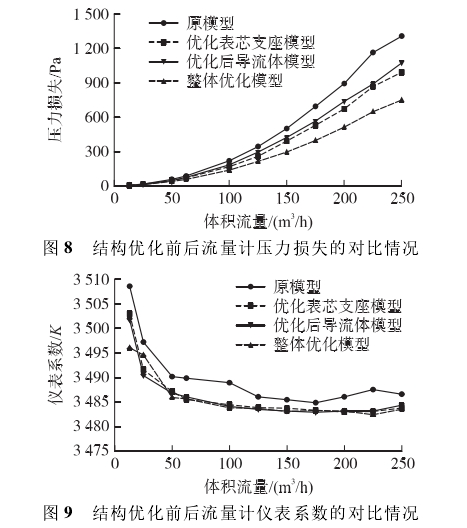

首先,對結構優化前后流量計壓力損失的實驗結果進行分析。圖8表示原模型、優化表芯支座模型、優化后導流體模型,以及整體優化模型的壓力損失隨著流量變化的規律。隨著流量的增大,所有流量計模型的壓力損失均呈明顯增大趨勢。兩個結構優化方案均對壓力損失的降低起到了作用,當流量為250m3/h時,整體優化模型將壓力損失降低至.749.8Pa,降低幅度約42.6%,有效地減少流量計在使用過程的能耗,提高了流量計的性能。

根據實驗測試數據,運用式(2)、式(3),計算得到了流量計的儀表系數K。圖9所示為結構優化前后流量計儀表系數隨著流量的變化規律。在小流量情況下(0~50m3/h),儀表系數起伏很明顯,這主要由于流量計受葉輪慣性力、流體阻力以及機械阻力等因素的影響而造成;相對而言整體優化模型的儀表系數較好。在大流量情況下(50m3/h~250m3/h),四個模型的儀表系數都較為平整;相對于原模型,三種優化模型的儀表系數都更趨于恒定,這表明優化表芯支座和后導流體結構可以提高流量計測量的精度。

為了定量表征儀表系數的穩定性,根據式(4),文章計算得到了氣體渦輪流量計的最大示值誤差。由表1可知:優化后導流體后流量計的最大示值誤差降至0.242%,降低了約17.7%。優化表芯支座不能明顯降低流量計的最大示值誤差,其線性度誤差約為0.283%。在同時優化表芯支座和后導流體的情況下,最大示值誤差明顯減小,降幅約為22.45%。這表明本文所提出的優化方案可以明顯提升流量計儀表系數的穩定性。

版權所有:Copyright @ 江蘇恒大儀表有限公司 2021-2025